Der CPU-Tisch ist fertig!

In den Sommermonaten ist der CPU-Tisch endlich fertig geworden. Von dem Endergebnis bin ich echt überrascht!

Der Baufortschritt

In den vergangenen Monaten hatte ich sehr viel zu tun, weshalb ich es leider nicht geschafft habe, ausführlicher über den Baufortschritt des Tisches zu berichten. Die Arbeiten gingen natürlich trotzdem weiter und ich habe mir Mühe gegeben, im Laufe der Zeit die wichtigsten Schritte zu fotodokumentieren. Deshalb stelle ich in diesem Artikel in einer "Fotoserie" den Prozess um einige Kommentare ergänzt dar. Wer nur an dem Endprodukt interessiert ist, kann gerne zum Ende dieser Seite scrollen - dort sind die Bilder, wie der Tisch nun dasteht.

Schneiden & Fräsen

Zuerst musste das "Rohholz" - wie im letzten Beitrag zu diesem Projekt gezeigt - mit der Kreissäge in die entsprechenden Teile nach Plan zugeschnitten werden:

Da die zwei großen Platten sehr unterschiedliche Stärken hatten, war es im nächsten Schritt nötig, alle Teile auf ihre jeweilige Stärke einzustellen: die meisten 20mm, aber auch einige mit 15 oder 25mm. Hierzu kam eine Oberfräse mit Spezialmesser sowie eine zuvor dafür angefertigte Metallkonstruktion zum Einsatz: auf einem ebenen Tisch konnte ich so die großen Flächen völlig glatt und eben fräsen.

Tischplatte

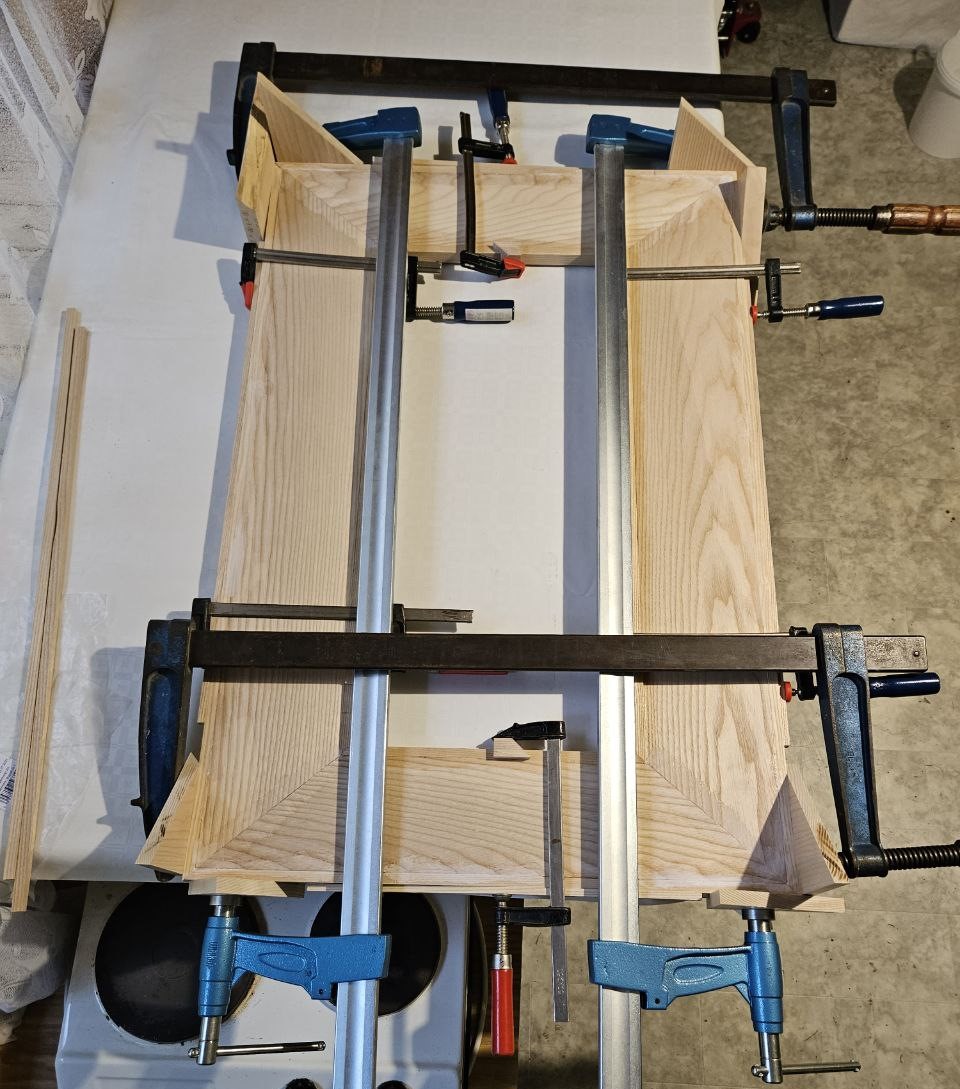

Für die Herstellung der Tischplatte war es wichtig, die 12 Einzelteile mit der Gehrungssäge in einem genauen Winkel abzuschneiden. Danach konnte ich diese verkleben und so festspannen, dass sich das Ganze nicht verzieht.

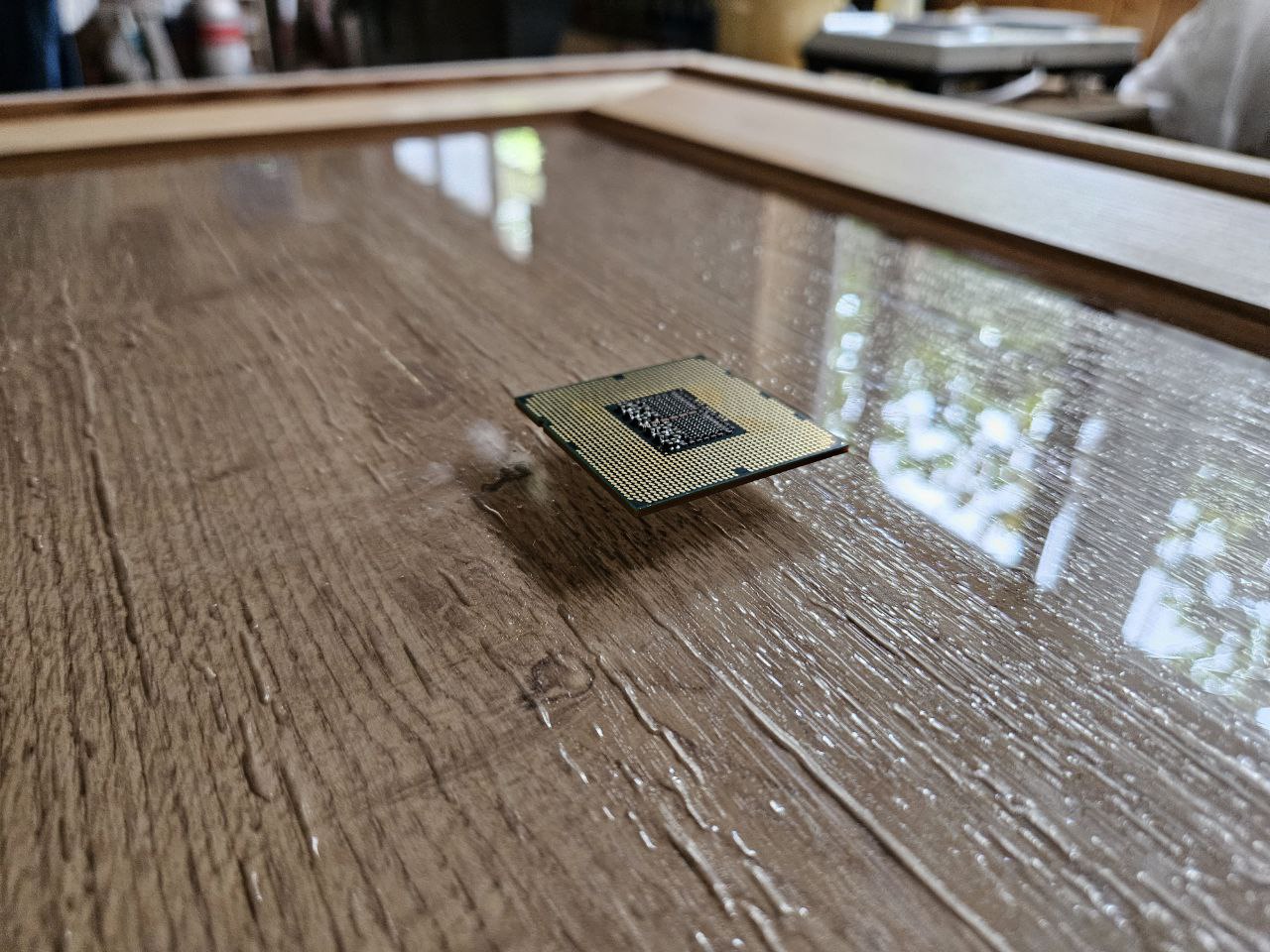

Nachdem der Holzleim fest war, wurde es das erste mal richtig ernst: die erste der drei Expoxidharzschichten konnte gegossen werden. Und dann war es soweit: die Kernstücke des Projektes - die Prozessoren konnten an ihren Platz! Zunächst die inneren 27 Stück auf dem bereits etwas ausgehärteten Epoxidharz: diese sollen in der Tischplatte "schweben":

Nach einer weiteren Epoxidharzschicht, die die inneren Prozessoren bedeckt, konnte ich in Vorbereitung des letzten Gusses die 94 Prozessoren des äußeren Bereichs mit doppelseitigem Klebeband an ihren genau abgemessenen Positionen befestigen.

Die dritte und letzte Schicht machte dann den Epoxidanteil der Tischplatte vollständig und ergab eine Füllung bis zum Rand. Um die Konstruktion der Tischplatte fertigzustellen, kam im letzten Arbeitsschritt die Nut auf der Unterseite der Platte hinzu, welche die Aluminiumprofile der LED-Streifen und deren Anschlusskabel beherbergen sollte. An der Ecke mit dem Netzteil gibt es außerdem noch Platz für den Anschluss der Kabel.

Beinkonstruktion

Die Tischplatte ist an einem Rahmen befestigt, der wiederum fest mit den Beinen verbunden ist. Die Teile dieses Rahmens mussten natürlich ebenso passgenau geschnitten und gefräst werden. Jedes der vier Beine besteht aus drei verleimten Holzteilen: so war es möglich, insbesondere das Bein für Schalter, Netzteil und die Kabel passend "auszuhöhlen".

Schleifen, Schleifen, Schleifen...

Am Ende der Holzarbeiten (und zwischendurch auch schon oft) musste natürlich alles geschliffen werden: die Holzteile jeweils per Hand mit 120, 240, 320 und 400er Sandpapier und das Epoxidharz der Tischplatte mit einem Exzenterschleifer bis zu ca. 5000er! Das war mit Abstand der anstrengendste und zeitintensivste Teil der Arbeit, aber das Ergebnis lässt sich blicken! Zum Schluss habe ich den Tisch noch mit Leinöl versehen, um das Holz zu schützen.

Was nur noch übrig blieb, war die Verkabelung der Beleuchtung. Die LED-Streifen sind auf Aluminiumprofile aufgeklebt, unter denen die Verkabelung verläuft. Diese Profile sind dann in einer entsprechenden Nut in der Unterseite der Tischplatte versenkt. Eines der Beine ist weiterhin "ausgehöhlt": darin befindet sich das 24V-Netzteil für die LEDs und der Shelly-Smart-Home-Schalter.

Der fertige Tisch

So sieht der fertige Tisch aus, er steht hier auch schon an seinem neuen Platz:

Im Dunkeln schafft er durch das angenehm warme Licht eine besondere Atmosphäre (und man sieht die vielen kleinen Bläschen im Epoxidharz - aber das ist egal! :)

In einem der Beine befindet sich der Schalter. In diesem Beim ist auch das 24V-Netzteil und Shelly-Smart-Home-Schalter untergebracht. Mit den roten Kabeln sind die LED-Streifen in der Platte so angeschlossen, sodass diese bei Bedarf getauscht werden können.

Das Anschlusskabel ist elegant aus dem Bein geführt und kann direkt in die Steckdose gesteckt werden, da Schalter und Netzteil im Tisch integriert ist.

Leider sieht man im Epoxidharz noch Schleifspuren, da es offenbar selbst nach ca. 4 Tagen nicht vollständig ausgehärtet war und deshalb "zu früh" geschliffen wurde. Das werde ich natürlich noch korrigieren. Ansonsten bin ich echt überrascht, wie gut der Tisch wirklich geworden ist und möchte an dieser Stelle nochmals Tibi (einem nahen Verwandten) danken: ohne ihn hätte ich dieses Projekt nicht umsetzen können.

P.S.: für die, die es interessiert, was das Projekt eigentlich gekostet hat: ungefähr 90 anstrengende Arbeitsstunden und ca. 400€ für die Materialien... Und es sind 121 Prozessoren verbaut!